- 24 января 2022

- Технический обзор

- Приблизительное время чтения: 11 минут

Когда недостаточно визуальной индикации сбоев электропитания.

Модуль питания с интерфейсом передачи данных является решением основных проблем, с которыми сталкиваются операторы предприятий и промышленного оборудования в среде Индустрии 4.0.

Рис. 1. Типовая заводская система связи с использованием Ethernet и Fieldbus

Чтобы соответствовать требованиям Индустрии 4.0 и интеллектуального производства, необходима цифровая связь между производственным оборудованием, датчиками и хост-системами. даже простые приложения нуждаются в возможности контролировать и отслеживать производственный процесс в режиме реального времени с помощью программного обеспечения и интернета. для включения в концепцию Индустрии 4.0 были разработаны стандартные модули питания с дополнительными функциями и соответствующими интерфейсами передачи данных. по мере перехода фабрик на автономное производство утрачивается необходимость в использовании светодиодных индикаторов сбоя электропитания.

Согласно концепции Индустрии 4.0, предприятия перейдут с централизованного управления на локальное, при котором между производственным оборудованием, датчиками, устройствами и людьми будет установлена взаимосвязь. такие коммуникации позволяют отслеживать в реальном времени множество аспектов, включая скорость производства, наличие материалов и профилактическое обслуживание. датчики в механообрабатывающем цеху регистрируют не только скорость, периодичность загрузки, глубину резания и положение инструментов, но и время эксплуатации оборудования, температуру и вязкость охлаждающей смазки. системы управления верхнего уровня могут использовать эти данные для расчета оставшегося времени эксплуатации компонентов производственного оборудования и инструментов, заблаговременно уведомляя о необходимости предстоящего техобслуживания, которое можно приурочить к плановой переналадке производства во избежание дорогостоящих простоев.

Потребность в интерфейсах данных

Для реализации упомянутой возможности требуется, чтобы каждая подсистема производственного оборудования была оснащена интерфейсом данных. по нему передается информация от источников питания, которые подают стабильное и регулируемое напряжение и токи двигателям, насосам, соленоидам, электронным блокам управления. такой функционал, в первую очередь, необходим источнику питания, являющемуся критически важным для системы компонентом, отказ которого приводит к немедленной и внезапной остановке машины. Например, информацию о величине выходного тока источника питания можно проанализировать на отклонение от нормального уровня потребления тока и предусмотреть возможность скорого отказа подшипников двигателя.

Протокол MODBUS

Для передачи данных в цеховом оборудовании используется недорогой последовательный протокол Modbus RTU (Remote Terminal Unit - дистанционный терминал) с открытым исходным кодом. Он основан на архитектуре ведущий-ведомый и, в основном, использует последовательные интерфейсы RS-485. К одной шине подключается до 32 устройств. RS-485 допускает использование кабелей длиной до 1200 м. Этот интерфейс обладает высокой помехоустойчивостью благодаря симметричной передаче сигнала. Он успешно применяется в промышленности и лабораториях на протяжении многих десятилетий благодаря большой базе отраслевых знаний. Еще одним преимуществом протокола Modbus RTU является простая реализация программного обеспечения визуализации для управления процессами, например LabVIEW и VEE.

Modbus TCP (или Modbus IP, Modbus EtherNet и Modbus TCP/IP) работает на физическом уровне Ethernet. Фактически, нет никаких ограничений на количество подключаемых устройств, если имеется возможность использовать более дорогостоящие коммутаторы данных.

На рисунке 1 показана типичная заводская конфигурация. Ethernet применяется на более высоком уровне для связи между серверами, компьютерами и производственным оборудованием с человеко-машинным интерфейсом (HMI). Field bus обеспечивает связь нижнего уровня между этим интерфейсом и машинами.

Используя протокол Modbus RTU, источник питания обменивается данными с центральным контроллером или HMI через интерфейс RS-485.

Использование источников питания FIELDBUS с RTU-терминалами MODBUS

Серия GXE600 промышленных AC/DC источников питания TDK-Lambda мощностью 600 Вт (см. рис. 2) предназначена, в первую очередь, для приложений Fieldbus с протоколом Modbus RTU Industry 4.0. Эти модули оснащены интерфейсом RS-485 для контроля и программирования выходного напряжения и тока. Кроме того, они программируются для работы в режимах постоянного тока (CC) или постоянного напряжения (CV).

Рис. 2. Внешний вид модуля питания TDK-Lambda GXE600

Интерфейс для программирования модуля питания

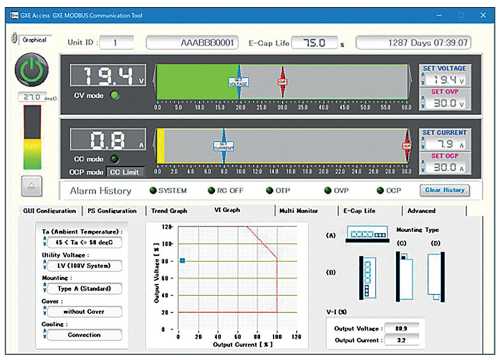

К модулям питания серии GXE600 от TDK-Lambda прилагается программное средство G-AXESS (см. рис. 3), которое предназначено для разработки производственного оборудования. это средство и приложение LabVIEW с интегрированной средой выполнения работают под ос Windows.

Рис. 3. Приложение LabVIEW G-AXESS для программирования модулей GXE600

ПК или ноутбуки без интерфейса RS-485 можно подключать непосредственно к модулю питания через имеющийся в продаже преобразователь USB-RS-485. LabVIEW - стандартное программное обеспечение для управления производственным оборудованием, заводами и для визуализации данных. Многие инженеры, специалисты по автоматизации и другие технические специалисты хорошо знакомы с LabVIEW. С помощью G-AXESS разработчики производственного оборудования могут удобно программировать и параметризовать модуль источника питания, задавая выходное напряжение, ток, защиту от перенапряжения, ограничение тока, другие параметры управления и сигналов (см. рис. 4). Программируется также время нарастания напряжения и тока при запуске, токоограничивающие характеристики, задержки сигналов, защитные функции и поведение после сбоя питания.

Функция программируемого времени нарастания выходного напряжения позволяет использовать модули GXE600 в приложениях, которые прежде требовали дорогостоящей и трудоемкой разработки индивидуальных источников питания. Одним из примеров являются масс-спектрометры, где большим индуктивностям необходимо было более продолжительное время нарастания выходного напряжения. С помощью приложения G-AXESS время нарастания регулируется в широких пределах.

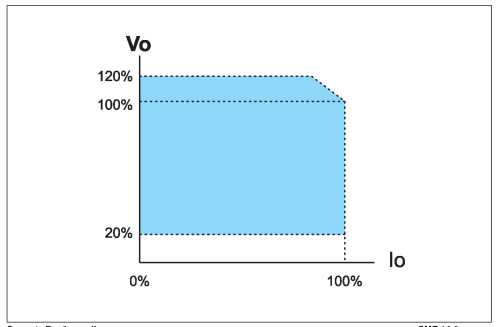

Приложениям для тестирования и нанесения покрытий часто требуется, чтобы источник питания работал в режимах постоянного напряжения и постоянного тока. Выход модуля GXE600 можно запрограммировать в диапазоне 20-120% от номинального выходного напряжения и 20-100% от номинального выходного тока. Такая задача решается с помощью ПО или внешнего аналогового напряжения (см. рис. 4).

Рис. 4. Рабочий диапазон постоянного напряжения и тока модуля GXE600

Хранение данных в модуле питания

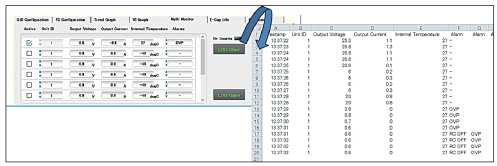

Возможность хранить данные в модуле питания в соответствии с концепцией Индустрии 4.0 поможет в поиске неисправностей оборудования и в планировании профилактического обслуживания. Например, источник питания GXE600 оснащен счетчиком времени эксплуатации, датчиком температуры и регистром ошибок, которые позволяют получить данные об оборудовании, включая количество отработанного времени, внутреннюю температуру, тип модели, номер партии, серийный номер и версию прошивки. Данные об оборудовании необходимы для обслуживания и отслеживания компонентов и могут использоваться центральным руководством предприятия. Кроме того, поддерживается внешняя память ошибок (см. рис. 5), которая устанавливается в человеко-машинный интерфейс оборудования. Данные модуля питания можно отправить в человеко-машинный интерфейс через RTU-терминал Modbus. С помощью приложения G-AXESS во внутреннем регистре ошибок источника питания выбирается тип памяти (энергозависимая или энергонезависимая) для хранения значений. В случае нарушения работоспособности оборудования сервисный отдел с помощью этих данных определяет причину сбоя источника питания, которая может быть связана, например, с износом подшипников серводвигателя, из-за чего увеличился потребляемый ток.

Рис. 5. С помощью программного средства G-AXESS пользователь получает доступ к файлу регистрации

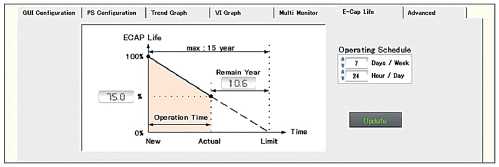

Накопленные данные о температуре, времени эксплуатации и времени, когда оборудование работало в условиях перегрузки, можно использовать для расчета уровней напряжения и срока службы изделия. Как известно, повышение температуры на 10° сокращает срок службы электролитических конденсаторов вдвое (см. рис. 6).

Рис. 6. Расчет срока эксплуатации электролитического конденсатора с помощью приложения G-AXESS

Полученные данные позволяют установить, когда необходимо заменить источник питания, и приурочить эту замену к текущему техническому обслуживанию. приложение G-AXESS сохраняет значения этих параметров на пК, которые можно использовать применительно к любому количеству модулей питания.

Практическая польза

Интерфейс данных модуля питания может отправлять подробные сообщения непосредственно производственным компьютерам, исключая необходимость в использовании светодиода с визуальным сигналом, предупреждающим о возможной проблеме с эксплуатацией модуля питания. потенциально неисправное оборудование можно отключить, уведомить техника по обслуживанию и перенести производственный процесс на другой участок.

Например, модуль питания GXE600 предоставляет данные при эксплуатации в промышленных автономных вилочных погрузчиках. литиево-ионные или литиево-полимерные батареи требуют более сложного управления по сравнению со свинцово-кислотными аналогами. Модуль GXE600,интегрированный в контроллер транспортного средства через интерфейс данных, непрерывно предоставляет информацию о токе зарядки, напряжении и времени. Контроллер анализирует эту информацию и регулирует характеристики заряда, рассчитывает оставшееся время эксплуатации и время следующей зарядки. в результате оптимизируется надежность и готовность к работе вилочных погрузчиков в крупных автоматизированных логистических центрах.

Опубликовано в журнале "Электронные Компоненты" №12, 2021 г.

Техподдержка: tdk-lambda@symmetron.ru